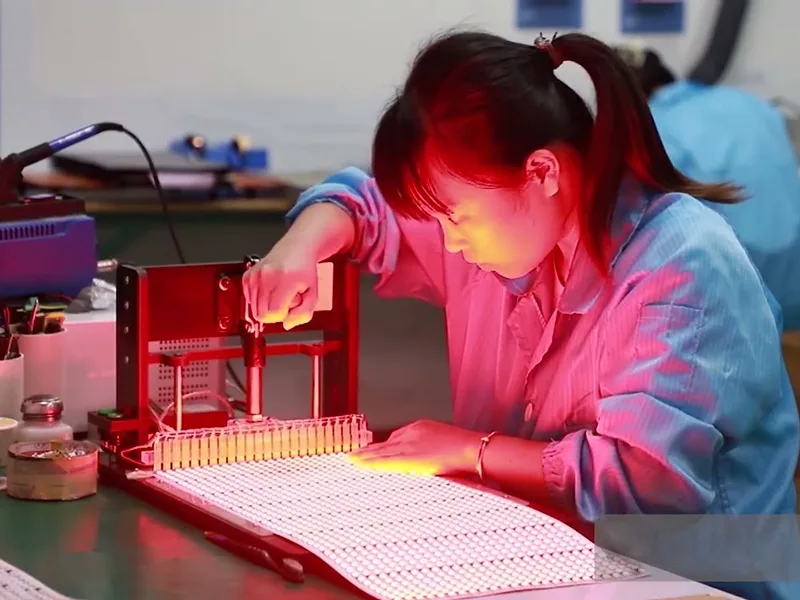

LEDフレキシブルストリップの製造工程では、どうしてもいくつかの問題が発生する。今日は、よくある問題を簡単にまとめてみよう。

ひとつ。LEDフレキシブルストリップの製造中に接着剤に気泡が入る。 主な原因は、糊の操作時間が長すぎる、糊の量が多すぎる、混合方法が間違っている、真空脱気がない、または脱気時間が短すぎることである。

1.接着剤の操作時間が長すぎる:エポキシAB接着剤またはポリウレタン接着剤を混合した後に配置する時間が長ければ長いほど、接着剤の粘度はますます厚くなります。糊が濃くなると、気泡が排出されにくくなる。解決策:作業時間を短縮する(分注時間、バキューム時間、駐車時間、接着剤分注時の使用時間に分ける)。

2.使用する接着剤の量:エポキシ樹脂接着剤やポリウレタン接着剤の周囲温度が一定の場合、一度に混合する接着剤の量が多いほど硬化速度が速くなる。接着剤の量が多すぎると、時間が経つにつれて徐々に接着剤の粘度が高くなり、気泡の排出が比較的困難になります。解決策200G/200Gの場合は少し少なめにすることをお勧めします。もっと混ぜたい場合は、脱泡と真空のために均等に攪拌した後、接着剤を2-4カップに分けることをお勧めします(原理:体積が大きいほど硬化速度が速い)。分けないと、グルーの粘度が短時間で増粘してしまいます。最終的に気泡が排出されにくくなる。

3.攪拌方法が間違っている:解決策は時計回りに攪拌することである。時計回りにかき混ぜるのと反時計回りにかき混ぜるのでは、気泡が発生しやすいから。

4.必ず脱泡(バキュームマシン)を行い、推奨脱泡時間は6~8分。

2つ。LEDフレキシブルストリップの製造中に接着剤の表面が乾かない。主な原因は、接着剤の比率が正確でないか、混合が十分均一でないことです。

1.糊の比率が不正確:比率が不正確な場合、糊の一部が化学反応できなくなり、反応がなければ完全に硬化しないので、乾燥しなかったり、粘着性が強くなったりする。解決策接着剤の混合の誤差範囲は1%-1.5%以内に制御する必要があります。

2.接着剤の不均一な混合:不均一な混合は、表面が乾燥したり、部分的に乾燥したり、硬化時間が長くなる原因となります。解決策攪拌の際は、容器の周囲と底をしっかりと攪拌してください。推奨される撹拌時間は5~6分である。

三つ。接着剤が硬化した後の現象と説明。

1.エポキシ接着剤は長時間水につけると表面が白くなりますが、取り出した後、室温で5時間もすれば元の状態に戻ります。ポリウレタンのりは水につけても白くなりにくい。

2.接着剤、シリカゲル、塩ビの接着性能について:シリコーン素材と塩ビは接着しにくい素材です。エポキシ樹脂接着剤は塩ビとの接着力はあるが、シリコーン素材との接着性能は悪く、シリコーンU字スリーブとの接着が剥がれやすい。

3.接着剤が基本的に硬化した後、表面が少しべたついた感じになるので、24時間以降はリールを巻かずに梱包する。24時間後に梱包すると、24時間後は接着剤が基本的に硬化した状態であり、完全には硬化していないため、手がベタつきやすく、表面が割れやすい。解決策48時間後に巻き取り、梱包することをお勧めします。

4.ライトストリップのSMDランプに接着剤がひび割れる主な原因は、接着剤の混合が不正確または不均一で、接着剤の硬化が不完全であること、ライトストリップ表面のコーティングが不十分であることです。